Добро пожаловать в индустрию

Мы предоставим лучший промышленный сервис для вашего бизнеса

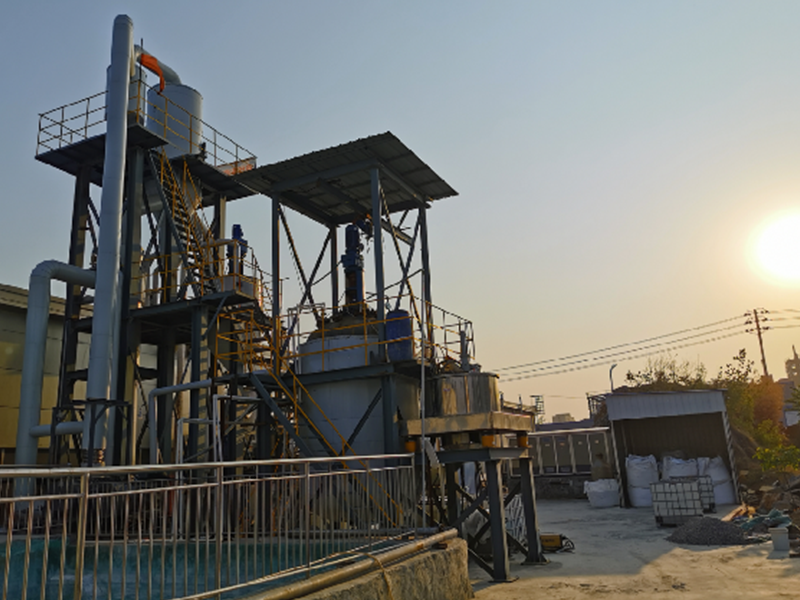

ООО «Шицзячжуан Усин Машинери» основано в 2004 году и является бывшим государственным предприятием. Мы специализируемся на производстве оборудования для изготовления гипсокартонных плит, гипсового порошка, кальциево-силикатных плит, легких минераловатных плит, а также целлюлозных установок, объединяя в одном лице разработку, производство, продажу, монтаж, наладку и обучение. Наша компания представляет собой высокотехнологичное экологически ориентированное предприятие, расположенное в промышленной зоне Чжаовэй города Цзиньчжоу провинции Хэбэй. Производственная площадка занимает площадь около 20 000 квадратных метров и обладает естественными преимуществами для организации производства.

- -

Система контроля качества

- -

100% гарантия удовлетворенности

- -

Высокопрофессиональный персонал

- -

Профессиональный и квалифицированный

- -

Экологическая чувствительность

- -

Индивидуальные решения

Продукция

У нас есть широкий ассортимент продукции

С передовой технологией производства

С передовой технологией

Имеет большую клиентскую базу и хорошую репутацию.Наш процесс

Как мы работаем

Предприятия обладают сильным чувством инноваций и способностью к инновациям

Исследование

Наша компания стала вторым в Китае производителем «автоматизированных линий для производства гипсокартонных плит с бумажным покрытием» после «Ханчжоуского проектно-исследовательского института новой строительной промышленности Китая».

Разработка

За годы развития наше оборудование для строительной индустрии завоевало популярность в десятках стран и регионов мира благодаря своей надежности, удобству эксплуатации, длительному сроку службы, энергосбережению и экологичности.

Производство

В последние годы на предприятии внедрена система 5S-менеджмента, что позволило непрерывно улучшать условия труда и повышать уровень комплексного управления. Мы последовательно создаем благоприятную рабочую атмосферу, формируя корпоративную культуру на основе системы ключевых ценностей, непрерывно укрепляем общий потенциал компании и воспитываем высококвалифицированный персонал.

Свяжитесь с нами

Мы открыты для сотрудничества с коллегами по отрасли и благодарны нашим новым и постоянным клиентам за поддержку. Давайте работать вместе для достижения общего прогресса и создания светлого будущего!

Контакты

-

Южный участок западной части промышленной дороги, город Цзиньчжоу, город Шицзячжуан, провинция Хэбэй, Китай

-

+86-13933020366

Наши проекты

Избранные проекты

Наши новости

Последние новости и статьи

Отгружены дробилка и установка для переработки хлопка.

В Благовещенск, Россия, были отправлены две хлопкоочистительные машины. Это оборудование используется для измельчения хлопка в порошок, в основном для производства целлюлозы. Очищенная хлопкоочистительная машина: революционное оборудование для высокоэффективной обработки волокон Очищенная хлопкоочистительная машина — это устройство для сверхтонкого измельчения, специально разработанное для целлюлозных материалов. Она широко используется в глубокой переработке целлюлозы, карбоксиметилцеллюлозы (КМЦ), традиционной китайской медицины и растительных волокон. Ее основная функция — измельчение волокнистых материалов, таких как очищенный хлопок, до сверхмелкого размера частиц, отвечающее высокоточным промышленным требованиям, при одновременной оптимизации энергопотребления и эффективности работы. Ключевые особенности и преимущества Высокоэффективная технология измельчения: Использует передовые принципы сдвига для достижения быстрого и равномерного измельчения волокон, значительно улучшая контроль тонкости помола и обеспечивая размер частиц материала, значительно превышающий размер частиц, получаемых с помощью традиционного оборудования. Энергосберегающая и экологически чистая конструкция: Оптимизированная конструкция снижает энергопотребление, минимизирует повышение температуры во время производства, предотвращает изменение свойств материала и оснащена высокоэффективной системой пылеудаления, соответствующей экологическим стандартам. Многофункциональная адаптивность: Подходит для различных волокнистых материалов, таких как рафинированный хлопок, хлопчатобумажная ткань и синтетические волокна, поддерживая применение от лабораторных исследований до крупномасштабного производства. Простота в эксплуатации: Оборудование имеет компактную конструкцию, легко устанавливается и обслуживается, оснащено интеллектуальной системой управления, что упрощает процесс эксплуатации и повышает эффективность производства.

Подробнее

Введение в оборудование для открывания

I.Введение в оборудование 1.Разрыхлительные машины используются для механического разрыхления и разделения плотно упакованного или слипшегося волокнистого сырья (например, первичного полиэстера, переработанного ПЭТ, шерсти, хлопка, кокосового волокна, текстильных отходов и т. д.) для восстановления его пушистого, однородного и свободного от комков состояния, обеспечивая стабильные условия для последующего кардочесания, укладки холста, формирования холста методом воздушной укладки или процессов наполнения. 2.Вся машина состоит из шести частей : входного конвейера, высокоскоростного лижущего ролика, главного отверстия и разрыхлительной камеры, вентиляторной системы транспортировки, электрического управления с преобразованием частоты и защитного ограждения . 3.Сырьё подается с равномерной скоростью по ленточному транспортеру. Оно подвергается интенсивному разрыву и ударам между высокоскоростным вращающимся зубчатым валиком и неподвижной зубчатой планкой . Волокно постепенно разрыхляется. Чистое и пушистое волокно транспортируется высоконапорным воздуходувом по трубопроводу на следующий этап обработки или на склад временного хранения, обеспечивая непрерывное и замкнутое производство. II.Основные преимущества 1.Высокая рыхлость: линейная скорость приемного ролика может достигать более 31 м/с, скорость раскрытия составляет ≥98 % , пухлость волокна хорошая , а последующая эксплуатационная нагрузка снижается. 2.Высокая производительность: стандартная модель шириной 800 мм, производительность от 200 кг/ч до 1500 кг/ч, регулировка скорости с помощью переменной частоты, возможность синхронизации с циклом производственной линии. 3.Низкий износ : материал головки пильного полотна ролика-лизера оптимизирован . Износостойкая инструментальная сталь используется в соответствии с характеристиками волокна, что обеспечивает длительный срок службы головки пильного полотна. Головка пильного полотна имеет штифтовую конструкцию, которая обеспечивает устойчивость и легкость замены. 4.Энергосбережение и низкий уровень шума: машина оснащена высокоэффективным энергосберегающим двигателем + центробежным вентилятором и циркуляционным воздушным каналом для обеспечения плавной работы ; вся машина оснащена прецизионно шлифованной шестерней + герметичной крышкой для снижения шума, что соответствует требованиям охраны труда. 5.Управление одним щелчком: централизованное управление с помощью ПЛК и сенсорного экрана, возможность хранения нескольких наборов технологических рецептов, поддержка удаленного запуска и остановки, диагностика неисправностей, а также снижение ручных и технических барьеров. 3.Безопасность и защита окружающей среды: Полностью закрытый защитный кожух + блокировочный выключатель для предотвращения разлета ножей и травм на рабочем месте; встроенный интерфейс пылеудаления, который можно подключить к центральной системе пылеудаления для снижения концентрации пыли в цехе и соблюдения национальных стандартов по выбросам в окружающую среду. Благодаря своим многочисленным преимуществам машина для разрыхления стала предпочтительным оборудованием передней части производственных линий волокнистых химикатов, переработанного полиэфирного штапельного волокна, автомобильных интерьеров, бытовых наполнителей, иглопробивных нетканых материалов и переработки текстильных отходов, помогая предприятиям достигать высококачественного, высокоэффективного и экологичного производства, одновременно улучшая использование сырья, снижая затраты на рабочую силу и улучшая экологические показатели. https://cdn.cnyandex.com/jowpkd3/uploads/video3.mp4 https://cdn.cnyandex.com/jowpkd3/uploads/video4.mp4

Подробнее

Агрегат для гипсового порошка: полное руководство

содержание Что такое агрегат для гипсового порошка? Типы агрегатов для гипсового порошка Критерии выбора агрегата Технические характеристики агрегатов Производители агрегатов для гипсового порошка Эксплуатация и обслуживание агрегата Применение гипсового порошка Преимущества использования агрегата Недостатки и возможные проблемы Заключение Гипсовый порошок – это важный строительный материал, который широко используется в различных областях. Его производство требует специализированного оборудования – агрегата для гипсового порошка. В этой статье мы подробно рассмотрим все аспекты, связанные с выбором, эксплуатацией и обслуживанием этих агрегатов. Мы постараемся предоставить вам максимально полную информацию, чтобы вы могли принять взвешенное решение при покупке или модернизации оборудования. Что такое агрегат для гипсового порошка? Агрегат для гипсового порошка – это комплекс оборудования, предназначенный для измельчения, сушки, помола и подготовки гипса к использованию. Он включает в себя различные компоненты, такие как дробилки, мельницы, сушилки, системы транспортировки и пылеулавливания. Современные агрегаты позволяют получать гипсовый порошок различной фракции и качества, удовлетворяя потребности различных производственных процессов. Основные компоненты агрегата Дробилка: для измельчения гипсового камня до нужного размера. Сушилка: для удаления влаги из гипса. Мельница: для тонкого помола гипса до состояния порошка. Система транспортировки: для перемещения материала между компонентами. Система пылеулавливания: для очистки воздуха от гипсовой пыли. Типы агрегатов для гипсового порошка Существуют различные типы агрегатов для гипсового порошка, каждый из которых имеет свои особенности и области применения. По типу мельницы Шаровые мельницы: подходят для крупного производства, обеспечивают высокую производительность. Молотковые мельницы: более компактные, подходят для средних объемов производства. Вибрационные мельницы: обеспечивают высокое качество помола, часто используются для производства специализированных видов гипса. По типу сушилки Барабанные сушилки: простые в эксплуатации, подходят для большинства типов гипса. Вихревые сушилки: обеспечивают быструю сушку, подходят для высокопроизводительных линий. Критерии выбора агрегата При выборе агрегата для гипсового порошка необходимо учитывать несколько ключевых факторов: Производительность: сколько тонн гипса в час вам требуется производить? Качество получаемого порошка: какая фракция и влажность вам необходимы? Тип используемого сырья: какой тип гипсового камня вы будете использовать? Энергопотребление: какие затраты на электроэнергию вы готовы нести? Стоимость: сколько вы готовы потратить на покупку и обслуживание оборудования? Технические характеристики агрегатов При выборе агрегата важно обращать внимание на его технические характеристики. Вот некоторые из них: Производительность (т/ч) Мощность двигателя (кВт) Размер частиц получаемого порошка (мкм) Влажность готового продукта (%) Тип используемой мельницы Производители агрегатов для гипсового порошка На рынке представлено множество производителей агрегатов для гипсового порошка. Важно выбирать надежного поставщика с хорошей репутацией и опытом работы. ООО Шицзячжуан Усин Машинери предлагает широкий выбор оборудования для производства гипсокартонных плит, гипсового порошка и других строительных материалов. Эксплуатация и обслуживание агрегата Правильная эксплуатация и своевременное обслуживание агрегата – залог его долгой и эффективной работы. Регулярно проверяйте состояние оборудования, проводите плановые технические осмотры и следуйте рекомендациям производителя. Основные правила эксплуатации Соблюдайте технологический процесс. Не допускайте перегрузок оборудования. Регулярно очищайте оборудование от пыли. Своевременно заменяйте изношенные детали. Применение гипсового порошка Гипсовый порошок находит широкое применение в строительстве и других отраслях. Производство гипсокартона. Производство сухих строительных смесей. Отделочные работы (штукатурка, шпатлевка). Производство декоративных элементов. Преимущества использования агрегата Использование современного агрегата для гипсового порошка позволяет: Повысить производительность. Улучшить качество производимого порошка. Снизить затраты на производство. Автоматизировать производственный процесс. Недостатки и возможные проблемы Несмотря на все преимущества, использование агрегатов может сопровождаться некоторыми проблемами: Высокая стоимость оборудования. Необходимость квалифицированного персонала для обслуживания. Возможность выхода из строя отдельных компонентов. Образование пыли, требующее применения систем пылеулавливания. Заключение Выбор и эксплуатация агрегата для гипсового порошка – это сложный, но важный процесс. Тщательный анализ ваших потребностей, выбор надежного поставщика и соблюдение правил эксплуатации помогут вам добиться максимальной эффективности и прибыльности вашего производства. Если у вас есть вопросы, пожалуйста, обращайтесь к специалистам. Параметр Значение Производительность 10 – 100 т/ч (в зависимости от модели) Мощность 50 – 500 кВт (в зависимости от модели) Размер частиц 40 – 200 мкм (в зависимости от модели) Влажность готового продукта < 0.5% Источник данных: ООО Шицзячжуан Усин Машинери

Подробнее